铝框木模体系的未来

作为一个模板人,20年来看到不少,听的更多.我非常清楚的记得第一次参加模板协会的会议时有人提出要节约木材资源,要以钢代木。当时国内的木模板刚起步没有多少年,加工工艺低,几乎靠天吃饭,干燥主要靠天晒,生产设备简陋,靠人靠天,产品质量得不到保障。而钢模板可以周转200次以上,使用8-10年,所以木模很快被钢模击败,钢模最鼎盛的时期,仅北京就有上百家钢模板公司。经过20年的发展, 现在钢模企业逐步减少市场份额,一些龙头企业也将大量的钢模板出售并寻找新的方向,目前市场上生产钢模的企业越来越少。钢模板少了,是不是木模板的好日子就到了呢? 其实随着钢模的淡出,又有很多替代品出现,从竹模板替代木模板,到塑料模板替代木模板,再到全铝模板替代木模板,木模板一直处在被批评,被替代的位置,说的直白一点有点“老鼠过街人人叫打”的味道。而所有替代品最强有力的支持论点就是木材资源匮乏,木模板大量浪费资源。

中国的木材资源的确缺乏,这个浪费资源的罪名也确实不轻。不过我们要保护的绝对不仅仅是木材资源,其他资源,能源,水源,土壤,矿产资源是不是也要保护呢?尤其是铁矿石、铝矿是不可再生资源,中国原本就缺少优质铁矿和铝矿资源。

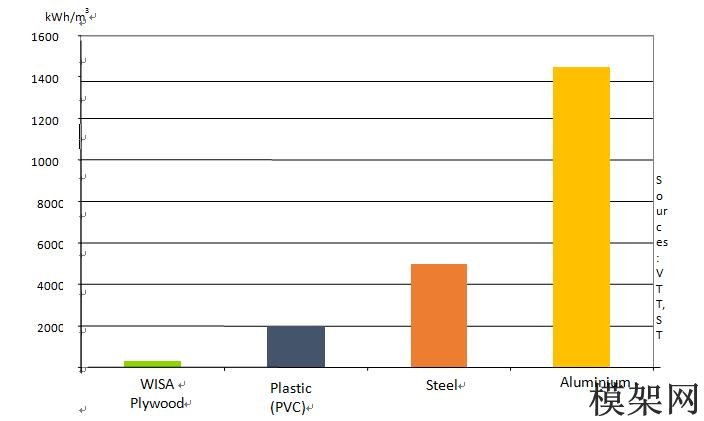

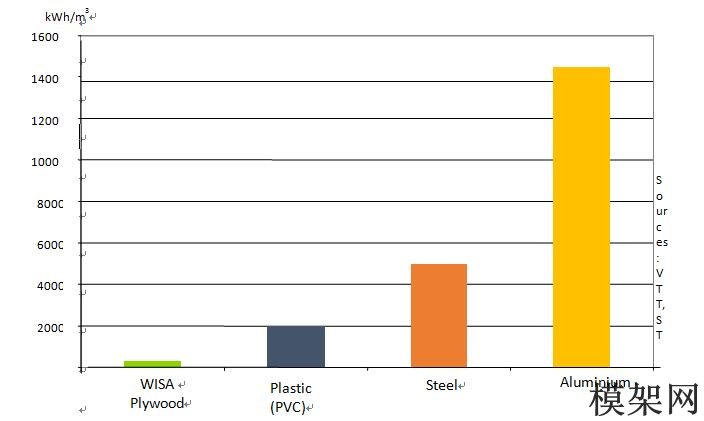

在国外很多领域,木材始终是主导产品,不单单是模板,比如拖挂车辆的地板使用的也都是木材而非我们这里钢板。国外的环境保护立法的成熟度,完整性和执行力度远远优于我们国家,如果木材资源浪费的影响如此之大,木材在其他区域一定也会被替代,而事实并非如此。这里最主要的原因是木材是这些重要资源里唯一能靠自然再生的资源,唯一再生成本最低,加工能耗低,对环境污染少的材料。生产同等数量的胶合板所用的能耗是塑料的1/10,是铝是1/100;木材回收焚烧产生能量,而塑料,钢铁,铝回收消耗大量能源。铝矿原料和铁矿石一样是不可再生资源,大量的铁矿、铝矿靠进口,铝生产企业是重污染企业。

过去的20年也正好是中国胶合板工业飞速发展的20年,中国从胶合板进口大国转变为名副其实的胶合板出口大国。工厂设备的改进,生产工艺的提升,各种胶水,各种覆膜材料的出现,使胶合板的质量有了明显的提升。一些出口工厂完全可以生产出周转次数到达20-30次的模板。大家来算一笔账,目前市场上最多的红板,周转次数在3-5次,如果我们都能按照30次周转的标准来生产,这个单单是原材料上的节约是不是已经很惊人了,这还不包括生产过程中能源的节省,运输费用的节省,工地拼装上的人工节省,这样的材料难道不是绿色材料吗?

市场规律是适者生存,也就是说谁能适应市场谁就有生命力。看看芬兰维萨模板为何每年的销量不降反升,国外如此,国内也是这样,核电、桥梁、高质量的清水工程、100层以上的超高层为何一直选用WISA板,主要是强度高,周转上百次。维萨胶合板在欧洲还是车辆地板的首选,一辆拖挂车,在路上风吹雨淋装货跑上十年报废了,地板还是好好的,如果我们的胶合板也能达到这个水平,不是用什么材料来替代胶合板,而是胶合板去替代钢板、铝板、塑料板。所以木模板提高产品自身质量,是不再做“老鼠”的关键。

除了木模板本身的质量提升以外,我们的协会,我们的施工企业,我们的国家相关部委也应该给模板质量提升创造一个好的环境和平台。如果舆论天天喊以什么代替木模,木模生产厂家还能看到未来,还敢在提升质量上投入吗?如果施工企业采购只考虑单价,而不考虑综合成本,生产厂家还有兴趣去提升质量,提高周转次数吗?为什么我们质量好的模板都在出口国外,为什么高质量的面板不能在国内市场被接受呢?是不是我们政策的导向有问题?

现在国家的几大部委对全铝模板推动可以说不遗余力,这又将是一个悲剧,这个悲剧也许在不久的将来大家会看到。铝生产企业是重污染企业,铝矿石和铁矿石一样是不可再生资源,大量的铁矿、铝矿靠进口,仅仅是为了去铝业过剩的产能,仅仅为了部分企业的利益不顾市场经济和规律,目前几大国有企业投资几十亿到上百亿,他们能挣钱吗?他们是行政干预还是市场行为?其实铝模板存在着太多的问题,投资大、重复使用效率低(旧板没有人愿意用)、面板维护成本非常高。

相对木模板成本较低、成型容易、使用方便、原材主要是速生杨木、桉木及松木,中国广大地区可以种植,这是非常好的资源,中国政府或协会应该根据这些有利条件加以引导开发,我们不期望政府能对胶合板企业给予补贴,胶合板生产企业基本是民营企业,生产规模一般较小的家属企业,实际上胶合板产业对河北、山东等地就业的贡献还是很大的。

其次木模板生产企业应该加强质量控制,这方面是很重要的,胶合板企业必须通过自身的提高来改变大家对木模板的认识。提高模板的生产工艺,从生产设备、到原材料的选用要提高标准,例如使用烘干设备、采用用酚醛胶、再用好的覆膜等等。逐步改变一些用户的认识,要彻底改变国产木模板只能用3-5次的印象,其实国内有些木模板完全可以周转20次以上了,只是这种负面效应在短期内很难改变大家的固有认知,另外胶合板企业也要多做些宣传,让正面的、有益的信息进入施工企业,进入相关政府决策部门,让大家了解到那种材料是真正的环保可再生材料。

第三木模板要体系化使用,施工方要尽量减少工地上散支散拆的做法,模板体系化可以减少劳动力并提高效率。如扬州中创模板公司正在开发铝框木模体系,这种体系的特点是重量比全铝模轻、制造成本也低不少、另外更换面板比较方便。这种模板体系的应用才能使得供需双方获得更好的利益。

据不完全统计,目前中国木模、竹模板的用量占模板使用总量的80%左右,钢模、塑料模板、铝模板占总量的20%左右。所以呼吁有关领导,相关组织不要天天喊以钢、以铝代木了,应该重视木模板的健康发展和运用,20年来一直喊着代木模,花了这么多的精力和资金走了条歪路。其实在欧洲市场也是以木模板体系为主,估计木模的占有量在70%以上,主要用于钢框木模体系和铝框木模体系;北美市场有钢、铝框体系及少量的铝模。

关于铝框木模体系的有如下几点优势。

1、铝框木模制造成本,改制成本也低。

2、铝框木模体系施工比较轻,工人操作更加轻松,功效也更高。

3、铝框木模体系的通用性强,通过组合使用可以实现从地下到地上不同楼层高度灵活应用。

4、铝框木模体系使用各类建筑,可用使用人工搬运,也可组拼成大板吊装。

5、铝框木模体系对混凝土成型较好,胶合板有一定的吸水性,混凝土表面气泡少,颜色均匀。

6、铝框木模具有一定的保温性,尤其是北方冬季施工时铝模通常需要做保温处理。

7、铝框木模体系的改造成本低,当面板被人为破坏后或面板老化后只要面更换板就可以再次使用,每个项目都可以是新的面板。这才能做到综合效益好的目的。

8、如采用面板采用进口WISA胶合板,周转次数达80次以上;即使采用国产优质胶合板也可以周转使用30次左右。

铝框木模体系的优点很多,这种体系的推广和应用相信在不久的将来被更多的施工企业接受,作为全铝模也一定会有它的市场,但是作为一种高耗能、高污染的产品只能是一种过渡产品,这不是真正意义上的绿色产品。

芬欧汇川(中国)有限公司 史建峰

上一篇:我国木胶合板模板的发展前景

下一篇:维萨胶合板在港珠澳大桥世界超级项目的运用

铝框木模体系的未来

铝框木模体系的未来